Е. В. Авдеев, технический директор компании «САЗИ»,

П. С. Гладков, технический консультант компании «САЗИ».

Компания «САЗИ» уже около десяти лет занимается разработкой и производством герметизирующих материалов с заданной газо- и паропроницаемостью. В частности, один из таких материалов – герметик Стиз А – используется для создания наружного слоямонтажного шва в оконных конструкциях, изготавливаемых в соответствии с требованиями ГОСТ 30971-2002 «Швы монтажные узлов примыкания оконных блоков к стеновым проёмам. Общие технические условия».

Этот стандарт устанавливает, что проверять паропроницаемость таких герметиков следует по методике ГОСТ 25898-83 «Материалы и изделия строительные. Методы определения сопротивления паропроницанию». Несколько лет назад Исследовательский центр «САЗИ» обнаружил некоторую неоднозначность в буквальном применении данной методики при проверке соответствия герметиков для монтажа требованиям ГОСТ 30971-20021.

Метод ГОСТ 25898-83 заключается в расчёте сопротивления паропроницанию через измерение потока пара сквозь изделие. Конечным результатом расчёта является получение значения величины паропроницаемости как отношения толщины образца к его сопротивлению паропроницанию.

Специалист Исследовательского центра «САЗИ» точно следовал указанной методике и, проведя испытания на толщине слоя около 2 мм, пересчитал результат на технологически разрешённую толщину в 6 мм (о причине такого допуска можно прочитать в статье «Зачем делать слой герметика Стиз А толщиной 6 мм?»). Полученное значение паропроницаемости не соответствовало природе материала настолько, что исследователь провёл испытания вторично и на разных толщинах. В результате выяснилось, что рассчитанное по методике ГОСТ 25898-83 значение отличается от истинной величины паропроницаемости на толщине 6 мм в несколько раз.

Обратимся к физическому смыслу паропроницаемости.

Паропроницаемость – это свойство материала пропускать пар. Известно, что многие физические характеристики объектов рассчитывают как отношение показателя, замеренного на образце или участке объекта, к изменяющемуся параметру. Таким образом, например, находятся удельное электрическое сопротивление проводника, плотность вещества, скорость движения… Точно так же, согласно ГОСТ 25898-83, рассчитывается и паропроницаемость – как удельная характеристика материала. Она прямо пропорциональна толщине образца и обратно пропорциональна замеренной величине сопротивления паропроницанию2. Но известно и другое: все рассчитываемые таким образом характеристики корректны только для макроразмерных образцов, когда ещё не сказываются краевые эффекты эксперимента. Так, например, нельзя обычным методом определить плотность вещества, если образец состоит из нескольких его молекул. Причиной искажения результатов в нашем случае, как будет показано далее, оказались именно краевые эффекты по толщине испытываемых образцов.

Сопротивление паропроницанию, или сопротивление потоку пара через образец, можно описать как сопротивление большого количества пор, по которым идет пар, – своеобразных трубок тока газа. В гидродинамике под сопротивлением потоку газа понимают величину, обратно пропорциональную расходу газа, вытекающему через трубку течения. Существует несколько точек зрения относительно расчёта расхода, причём для целей данного обсуждения они аналогичны. В частности, по Пуазейлю, расход пропорционален четвёртой степени радиуса трубки и обратно пропорционален длине трубки. В нашем случае под толщиной трубки мы понимаем средний эффективный диаметр поры, по которой идёт пар, а под длиной трубки – толщину образца.

Сопротивление паропроницанию, или сопротивление потоку пара через образец, можно описать как сопротивление большого количества пор, по которым идет пар, – своеобразных трубок тока газа. В гидродинамике под сопротивлением потоку газа понимают величину, обратно пропорциональную расходу газа, вытекающему через трубку течения. Существует несколько точек зрения относительно расчёта расхода, причём для целей данного обсуждения они аналогичны. В частности, по Пуазейлю, расход пропорционален четвёртой степени радиуса трубки и обратно пропорционален длине трубки. В нашем случае под толщиной трубки мы понимаем средний эффективный диаметр поры, по которой идёт пар, а под длиной трубки – толщину образца.

Но формула Пуазейля неприменима при значениях длины трубки, малых по сравнению с её диаметром, так как в этом случае у трубки «вырождается» стенка и она становится похожей на сквозное отверстие в плёнке. Таким образом, существует некая «запретная зона» как параметр длины трубки, при которой расход газа, а следовательно, и сопротивление потоку газа, перестают быть пропорциональны её длине. То есть имеет место некий диапазон, где проявляется краевой эффект. Соответственно, возвращаясь к сопротивлению паропроницанию, можно сказать, что есть некая «запретная зона» по толщине образца, при которой сопротивление паропроницанию не находится в прямой зависимости от толщины образца материала.

Поскольку критерием истины является практика, было принято решение провести независимые от компании исследования герметика Стиз А с целью проверки описанных выше наблюдений. Испытания проводились в ГУП "НИИМОССТРОЙ" в течение осени и зимы 2008 года. Краткие результаты приведены ниже, а подробный отчет представлен здесь.

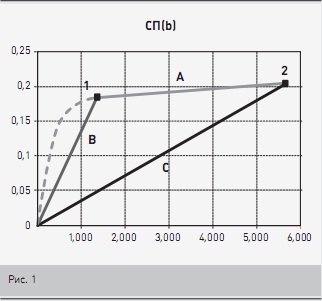

На графике (рис. 1) по оси абсцисс отложена толщина образца, по оси ординат – сопротивление паропроницанию. В и С – прямые, показывающие, как согласно ГОСТ 25898-83 строились бы графики зависимости сопротивления паропроницанию от толщины. Символом А обозначена выявленная нами зависимость этих величин. Очевидно, что именно предлагаемый нами вариант является корректной оценкой, так как при наличии только испытания в точке 1 (то есть на толщине образца, равной 1,3 мм) оценка сопротивления паропроницанию по методу ГОСТ 25898-83 (продолжение прямой, проходящей через начало координат и точку 1 до значения абсциссы в 6 мм) была бы завышена в несколько раз. Напомним, что этот факт наблюдали сотрудники Исследовательского центра «САЗИ» несколько лет назад. Пунктирной линией обозначена «запретная зона».

В течение достаточно долгого времени указанная неточность в применении метода ГОСТ 25898-83 для целей ГОСТ 30971-2002 не влияла на результаты проверки паропроницаемости исследуемых материалов аккредитованными лабораториями. Но в прошлом году мы обнаружили, что одна из сертифицированных лабораторий России, проверив представленный ей образец с иной (не разрешённой технологически) толщиной, приняла ошибочное решение о соответствии материала требованиям ГОСТ 30971-2002. Поэтому мы посчитали необходимым опубликовать данный материал.

Предлагаем: при использовании методики ГОСТ 25898 для проверки герметиков для монтажа окон, как на это указывает основной стандарт, применять одно из двух уточнений:

- проводить испытания непосредственно на технологически разрешённой толщине;

- проводить испытания на двух толщинах слоёв, меньших технологически разрешённой, но за пределами «запретной зоны». Это позволит определить как угол наклона прямой к оси абсцисс, так и свободный член уравнения прямой.

Следует отметить, что второй вариант, строго говоря, избыточен, если принять за основу наше представление о критериальной толщине герметизирующего слоя в 6 мм как технологически разрешённого размера и сделать этот размер частью ГОСТ 30971-2002 или проектных документов. В данном случае достаточно будет проводить контроль сопротивления паропроницанию именно на этой толщине, что упростит как организацию исследований, так и последующие расчёты. Кроме того, это обеспечит значительно более высокую точность эксперимента.

В заключение хотелось бы отдельно сказать о том, на какой толщине образца проявлялся краевой эффект, описанный выше, и что из этого следует. Как выяснили специалисты Исследовательского центра, для рецептуры Стиз-А краевой эффект был виден на толщинах менее 1,2–1,7 мм. Зная способы построения рецептур других производителей, мы полагаем, что толщину образца для испытаний, в случае использования первого варианта уточнения метода ГОСТ 25898-83, нельзя делать менее 2 мм, чтобы гарантированно исключить обсуждаемые здесь искажения результата.

Кроме того, возникает и своеобразный дополнительный вопрос: если на краевом участке сопротивление паропроницанию существенно ниже, чем на рабочем, не сделать ли герметик таким, чтобы его краевой участок превосходил заданные 6 мм технологической толщины слоя? В общем, мы попробовали. И выяснили, что этого делать нельзя – слой герметика на краевом участке является не только паропроницаемым, он оказывается ещё и водопроницаемым, что, кстати, прямо следует из представленных выше физических положений. Но это недопустимо для конструкции монтажного шва и прямо запрещено ГОСТ 30971-2002 и другими строительными нормами.

Компания «САЗИ» в настоящее время владеет как лабораторным методом, так и расчётным аппаратом проводимых исследований, и мы готовы помочь заинтересованным специалистам в их практическом освоении.

1 Мы ни в коем случае не ставим под сомнение положения ГОСТ 25898-83. Требуется уточнить применение этого метода именно для высокопаропроницаемых материалов, к которым относится Стиз А. Причина – в невозможности пренебречь при расчёте краевым эффектом, в отличие от ситуации с пароизоляционными материалами.

2 То, что в данном случае есть обратная пропорциональность, нисколько не меняет сути приведённой аналогии с другими удельными физическими свойствами: в данном случае удобнее при эксперименте замерять обратную паропроницаемости величину. Это и привело к мнимому «переворачиванию» расчетной формулы в ГОСТ 25898-83.